Góc kỹ thuật

Kiểm Tra Độ Cứng Rockwell

Các phương pháp thử nghiệm Rockwell được xác định theo các tiêu chuẩn sau: Kim loại ASTM E18, Kim loại ISO 6508 và Nhựa ASTM D785. Người vận hành nên có bản sao hiện hành của các tiêu chuẩn liên quan và được cập nhật thường xuyên.

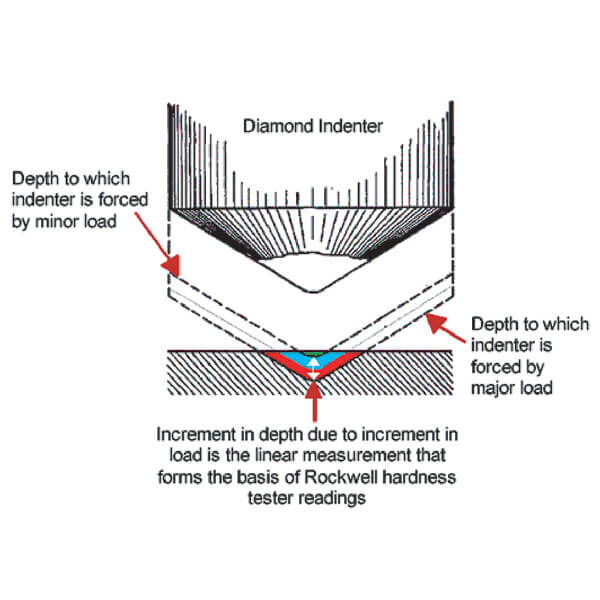

Hình 1.Sơ đồ quy trình thụt đầu dòng Rockwell sử dụng Indenter kim cương brale

Kiểm tra độ cứng Rockwell dựa trên phép đo độ sâu mà đầu đo bị ép bởi tải trọng nặng (lớn) vượt quá độ sâu do tải trọng sơ bộ (nhỏ) được áp dụng trước đó. Việc kiểm tra diễn ra theo trình tự, xem Hình 23.4 bên phải:

- Áp dụng tải nhỏ. Vị trí ‘không’ được ghi lại.

- Áp dụng tải dần dần cho đến khi đạt được tải chính. Vị trí thâm nhập tối đa được ghi lại.

- Loại bỏ tải cho đến khi đạt được tải nhỏ

Số Rockwell thu được biểu thị sự khác biệt về độ sâu so với vị trí mốc 0 do tác dụng của tải trọng chính. Toàn bộ quy trình chỉ cần vài giây (tối đa 15 giây đối với nhựa), vì vậy ưu điểm chính của thử nghiệm Rockwell là thu được kết quả nhanh chóng và trực tiếp mà không cần yêu cầu đo kích thước thứ cấp.

Có hai loại thử nghiệm Rockwell (Bảng 1):

- Rockwell: tải trọng nhỏ là 10 kgf, tải trọng lớn là 60, 100 hoặc 150 kgf.

- Rockwell bề mặt: tải trọng nhỏ là 3 kgf và tải trọng lớn là 15, 30 hoặc 45 kgf.

Bảng 1: Một số thang đo phổ biến trong thử nghiệm Rockwell và Superficial Rockwell

Trong cả hai thử nghiệm, vết lõm có thể là hình nón kim cương hoặc quả cầu cacbua vonfram, tùy thuộc vào đặc tính của vật liệu được thử nghiệm. Giá trị độ cứng Rockwell được biểu thị dưới dạng kết hợp giữa số độ cứng và ký hiệu tỷ lệ đại diện cho đầu đo và tải trọng phụ và tải trọng chính. Số độ cứng được biểu thị bằng ký hiệu HR và ký hiệu thang đo.

Loại đầu đo phổ biến nhất là đầu kim cương hình nón ở góc 120 độ để kiểm tra thép cứng và cacbua. Các vật liệu mềm hơn thường được kiểm tra bằng cách sử dụng các viên bi cacbua vonfram có đường kính từ 1/16 đến 1/2 inch. Sự kết hợp giữa lực đo và lực thử tạo nên thang đo Rockwell. Những sự kết hợp này tạo thành 30 thang đo khác nhau và được biểu thị bằng số độ cứng thực tế, theo sau là các chữ cái HR và sau đó là thang đo tương ứng. Số độ cứng được ghi là 63HRC biểu thị độ cứng 63 trên thang Rockwell C. Giá trị cao hơn cho thấy vật liệu cứng hơn như thép cứng hoặc cacbua vonfram. Chúng có thể có giá trị HRC vượt quá 70HRC. Lực kiểm tra Rockwell có thể được tác dụng bằng cảm biến tải trọng vòng kín hoặc hệ thống tải trọng truyền thống.

Các yếu tố ảnh hưởng đến độ chính xác, độ chính xác và độ lệch cho thử nghiệm Rockwel

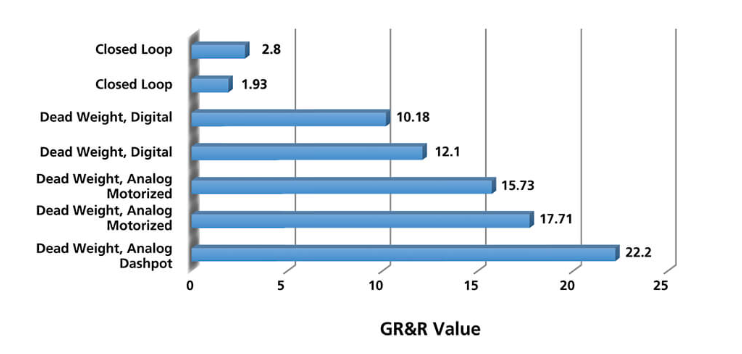

Một trong những yếu tố chính ảnh hưởng đến độ chính xác và độ tin cậy trong thử nghiệm Rockwell chính là bản thân máy thử nghiệm. Sự thay đổi trong kết quả thử nghiệm là tổng của sự thay đổi từ thiết bị và sự thay đổi từ người vận hành và điều kiện môi trường. Các thử nghiệm về Độ lặp lại và Độ tái lập của máy đo (GR&R) có thể cho thấy mức độ biến đổi của máy chiếm dung sai quy trình sẵn có. Độ biến thiên cao (hoặc dung sai quy trình hẹp) dẫn đến GR&R cao. Thử nghiệm GR&R trên các thiết bị khác nhau được sử dụng cho cùng một quy trình cho phép người dùng so sánh trực tiếp độ biến thiên sẵn có của các giá trị máy (giá trị GR&R càng thấp thì hiệu suất của thiết bị càng tốt). Nghiên cứu đã chỉ ra rằng các hệ thống tải vòng kín, cũng như các yếu tố thiết kế và chất lượng xây dựng khác, có thể cải thiện đáng kể hiệu suất của thiết bị.

Thử nghiệm Rockwell thường được coi là một trong những phương pháp thử nghiệm đơn giản hơn và thực sự về nguyên tắc nó có thể rất nhanh chóng và chính xác. Tuy nhiên, điều quan trọng là phải đảm bảo rằng tình trạng của máy, mẫu thử và cách bố trí là chính xác để đảm bảo kết quả nhất quán và chính xác. Trên thực tế, có nhiều yếu tố có thể ảnh hưởng xấu đến kết quả Rockwell. Trong hầu hết các trường hợp, chúng có thể tránh được bằng cách đảm bảo thực hiện đúng các thao tác cũng như bằng cách hiệu chuẩn và bảo trì thích hợp.

Một trong những nguồn lỗi phổ biến hơn chỉ đơn giản là hư hỏng đầu dò. Mũi khoan kim cương rất cứng nhưng cũng tương đối giòn nên có thể bị hư hỏng khi va chạm mạnh. Những hư hỏng như vậy (hoặc đầu bị mòn quá mức) sẽ làm thay đổi khả năng chống xuyên thấu và thường dẫn đến kết quả đo độ cứng cao. Tương tự, đầu dò bi bị biến dạng cũng có thể tạo ra số đọc cao.

Một nguyên nhân phổ biến khác gây ra lỗi là độ lệch của đoàn tàu chất hàng. Điều này có thể đến từ nhiều nguồn, tất cả đều thường gây ra kết quả đo độ cứng Rockwell thấp. Nếu đe bị hư hỏng hoặc có thể có vết lõm ở trên thì bất kỳ vật liệu nhô lên nào trên bề mặt sẽ hấp thụ một số độ võng khi chịu tải. Tương tự, nếu có bụi bẩn hoặc dầu mỡ ở vùng tiếp xúc giữa đe và vít nâng hoặc chính cơ cấu vít nâng thì điều này sẽ gây ra độ lệch quá mức và thay đổi số đo độ cứng.

Bản thân mẫu vật rõ ràng có tầm quan trọng trong việc đạt được kết quả tốt. Mặc dù thử nghiệm Rockwell không nhạy cảm với việc chuẩn bị bề mặt so với các phương pháp thử nghiệm quang học, nhưng điều kiện bề mặt càng tốt thì kết quả càng chính xác và có thể tái tạo. Mặt dưới của mẫu vật cũng phải tiếp xúc với đe một cách an toàn và không bị các mảnh vụn hoặc vật liệu rời khác cản trở. Mẫu thử phải luôn được làm sạch trước khi thử nghiệm. Mẫu thử cũng phải được giữ ở trạng thái ổn định trong quá trình thử nghiệm, vì bất kỳ chuyển động nào của mẫu thử đều có thể ảnh hưởng đáng kể đến kết quả. Một chuyển động 2µm tương đương với 1 điểm Rockwell. Rung động quá mức từ môi trường cục bộ hoặc bàn không phù hợp có thể gây ra vấn đề tương tự.

Ở trên cần thấy rõ rằng nếu người vận hành được đào tạo đầy đủ về kỹ thuật cố định và thử nghiệm thích hợp, môi trường phù hợp để thử nghiệm và chế độ bảo trì và vệ sinh phù hợp được thực hiện thì có thể tránh được hầu hết các vấn đề được mô tả ở trên.

Liên hệ với chúng tôi để biết thêm thông tin về kiểm tra độ cứng.