Góc kỹ thuật

Phương pháp Kiểm tra Va đập IZOD dùng cho Nhựa

Một trong các phương pháp kiểm tra thông thường nhất, ít nhất là ở Mỹ, dùng để kiểm tra các đặc tính vật lý của vật liệu nhựa là phương pháp kiểm tra va đập Izod theo tiêu chuẩn ASTM D256 về xác định độ kháng va đập quả lắc Izod của nhựa.

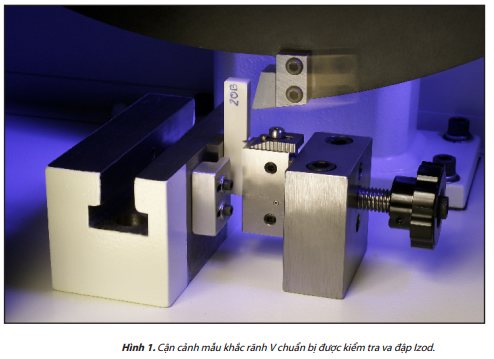

Phương pháp này cố định 1 đầu của mẫu khắc rãnh V vào ê tô kẹp theo kiểu dầm công xôn. Một đầu va chạm – được gắn vào quả lắc hoặc một vật thể mang năng lượng tương tự – va đập vào mẫu. Năng lượng bị hấp thụ bởi mẫu trong quá trình va đập gọi là năng lượng phá vỡ. Năng lượng phá vỡ có thể được chuyển đổi thành giá trị chỉ thị độ kháng va đập của vật liệu, có đơn vị footpounds hoặc Jun.

Trong khi sử dụng, dữ liệu phát sinh trong quá trình kiểm tra – để phục vụ việc thiết kế một chi tiết nào đó – có thể không thực sự cần thiết, nhưng những dữ liệu đó vẫn có thể hỗ trợ như một công cụ kiểm soát chất lượng. Hầu hết các nhà sản xuất nhựa của Mỹ có dữ liệu nhiều năm kinh nghiệm kiểm tra Izod và nhiều khách hàng có thói quen chọn sản phẩm dựa trên dữ liệu kết quả kiểm tra. Bởi vậy, dù thích hay không thích Izod, phương pháp kiểm tra này vẫn luôn tồn tại

Kể từ khi nghiên cứu về phương pháp này, chúng tôi có cơ hội đánh giá từ nhiều khía cạnh để có thể cải thiện tính năng tái lặp và tái lập của phương pháp. Mấu chốt để tái lập kết quả kiểm tra ở các phòng thí nghiệm khác nhau, hay tái lặp kết quả kiểm tra trong cùng 1 phòng thí nghiệm nhưng người vận hành khác nhau, là đảm bảo mẫu được chuẩn bị và kiểm tra theo cách thức giống nhau. Định hướng được tất cả các bước chuẩn bị và kiểm tra có liên quan với nhau như vậy, đó là cả một quá trình rất lớn.

Chuẩn bị Mẫu

ASTM D 256 yêu cầu kiểm tra tối thiểu 5 lần, tối ưu 10 lần để xác định độ kháng va đập trung bình của một mẫu vật liệu. Cần chuẩn bị nhiều mẫu kiểm tra bởi quá trình khắc rãnh V trên mẫu phải khắc trên 1 thanh dài, do đó yêu cầu tối thiểu phải chuẩn bị 7 mẫu kiểm tra. Tuy nhiên, bởi vì phương pháp này cho phép kiểm tra riêng rẽ từng mẫu và tái kiểm tra nếu kết quả chưa thỏa mãn, do đó nên khắc vài bộ mẫu nếu có điều kiện.

Trong bất kì thí nghiệm kiểm tra nhựa nào, cách chuẩn bị mẫu có thể ảnh hưởng tới kết quả kiểm tra thí nghiệm rất nhiều. Người dùng cần tham khảo tiêu chuẩn ASTM đối với kiểm tra vật liệu để xác định cách chuẩn bị mẫu – điều này đặc biệt quan trọng. Hầu hết các mẫu được chuẩn bị theo khuôn mẫu có sẵn. Có thể thiết kế các khuôn chuyên đúc mẫu, hoặc cắt mẫu từ khung.

Khi dùng mẫu đúc khuôn, phòng thí nghiệm cần đặc biệt lưu ý kiểu khuôn, máy tạo khuôn được dùng, cài đặt máy và đường đi của dòng vật liệu trong lỗ khuôn – đó là các yếu tố ảnh hương tới dữ liệu kiểm tra. Ví dụ, độ kháng va đập của vật liệu nhựa khi rãnh chữ V được khắc vuông góc sẽ khác với khi rãnh được khắc song song hướng dòng vật liệu đúc. Hay là, mẫu đầu tiên và mẫu cuối cùng trong bộ mẫu được khắc rãnh V cùng nhau, cũng có thể cho kết quả kiểm tra khác nhau.

Một lỗi tiềm ẩn khác khi dùng khuôn đúc đó là góc côn của mẫu. Tiêu chuẩn ASTM D256 ngay từ đầu đã lưu ý về vấn đề mẫu đúc khuôn “Bề mặt được khắc rãnh của mẫu cần được gia công sao cho 2 bề mặt song song với nhau có độ lệch trong vòng 0.0025 mm (0.001in)”, làm vậy để hạn chế các điểm sạn trên bề mặt mẫu gây ra do độ côn của khuôn. Trong thực tế, hầu hết các phòng thí nghiệm thường bỏ qua vấn đề này. Việc đưa ra yêu cầu này nhằm hạn chế sai khác kết quả kiểm tra gây ra bởi sự di lệch không cân xứng của mẫu khi kẹp vào ê tô, làm ảnh hưởng tới quá trình đầu thử va đập vào mẫu khi kiểm tra. Gần đây người ta nhận ra vấn đề này cũng gây ra lỗi khi đo đạc lượng vật liệu còn lại sau khi xẻ rãnh, bởi một số kỹ thuật viên đo ở mé dưới, một số đo ở mé trên, một số lại đo ở khoảng giữa mẫu.

Hiện nay, 1 tiểu ban ở ASTM đang xem xét lại D256 để bỏ bớt yêu cầu gia công mẫu và xác định các điểm trên mẫu để đo bề dày.

Mẫu có thể được chuẩn bị bằng cách đúc áp lực thành tấm vật liệu có chiều dày mong muốn, hoặc có thể được gia công chế tạo.

Tuy nhiên sau khi chuẩn bị, mẫu phải được kiểm tra để đảm bảo không bị xước, không có vết lõm, vết chìm và các khuyết tật bề mặt khác. Mẫu cũng nên được kiểm tra với thước thẳng hoặc mặt phẳng để đảm bảo độ phẳng của mặt mẫu. Kích thước mẫu chuẩn thep ASTM D256 là 4 x 12.7 x 3.2 mm (2.5 x 0.5 x 1/8 in). Bề dày thông thường của mẫu là 3.2 mm (0.125 inch), nhưng bề rộng có thể thay đổi từ 3.0 tới 12.7 mm (0.118 và 0.500 in). Nên tham khảo các đặc tính kỹ thuật của vật liệu để xác định bề rộng phù hợp của mẫu kiểm tra.

Hình 2. Cận cảnh máy kiểm tra va đập Model IT503 của Tinius Olsen, có khả năng thực hiện cả kiểm tra Izod và Charpy trên mẫu nhựa, với thế năng ban đầu tới 25J và có bộ quả nặng gia trọng

Hình 2. Cận cảnh máy kiểm tra va đập Model IT503 của Tinius Olsen, có khả năng thực hiện cả kiểm tra Izod và Charpy trên mẫu nhựa, với thế năng ban đầu tới 25J và có bộ quả nặng gia trọng

Mẫu xẻ rãnh V

Để kiểm tra Izod, cần khắc rãnh V lên mẫu một cách chính xác. Mục đích của việc xẻ rãnh là để tạo sự tập trung ứng suất. Rãnh V có thể coi là phần quan trọng nhất trong việc chuẩn bị mẫu và có yêu cầu chặt chẽ về dung sai độ sâu rãnh (rãnh tức là phần vật liệu nằm ngay dưới phạm vi xẻ rãnh), góc cắt và đỉnh rãnh, tất cả quy định trong tiêu chuẩn ASTM D256. Nghiên cứu đã chỉ ra rằng phần rãnh của mẫu có lẽ chính là nguyên nhân lớn nhất gây nên sự khác biệt dữ liệu kiểm tra.

Do sự sai khác trong quy trình xẻ rãnh dẫn tới sự khác biệt trong phản ứng của vật liệu, nên việc xác định kích thước rãnh – không phải là kích thước đầu cắt – là rất quan trọng.

Mẫu có thể được xẻ rãnh bằng máy phay, máy tiện hay máy chuyên dụng khắc rãnh cho mẫu kiểm tra va đập. ASTM D256 không quy định đặc tính vận hành của máy khắc rãnh, nhưng hầu hết các đặc tính của máy đều liên quan tới vấn đề điều chỉnh chiều cao cắt để tạo được rãnh có độ sâu 10.16 +/- 0.05 mm (0.400 +/- 0.002 in.) trên vật liệu, và bán kính cong của đỉnh rãnh là 0.25 +/- 0.05 mm (0.010 +/- 0.002 in). Dao cắt với 1 răng cắt thì phù hợp hơn dao cắt nhiều răng. Biên dạng của vết cắt có thể biến đổi nhưng phải đảm bảo đặc tính kỹ thuật của vết xẻ đúng theo tiêu chuẩn.

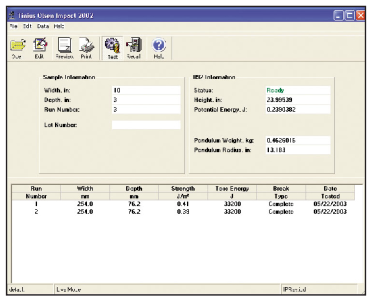

Hình 3. Ví dụ về màn hình kết quả trong phần mềm kiểm tra va đập của Tinius

Olsen

Nên thiết lập một phương pháp để xác minh từng mẫu đơn lẻ. Có thể đo và ghi lại bề rộng từng mẫu trên máy xẻ rãnh bằng một trắc vi kế hoặc thiết bị đo tương tự. Thường dùng thiết bị đo độ sâu rãnh với đầu chỉ thị tín hiệu analog, đặt trên đe kẹp mẫu. Cũng có thể sử dụng đầu chỉ thị kỹ thuật số, đặc biệt khi cần đo độ sâu rãnh tức thời hay khi cần chuyển đổi giữa hệ đơn vị US và mét. Tuy nhiên, với những phòng thí nghiệm thích xác định theo kiểu có/không, thiết bị kiểu tín hiệu analog thuận tiện hơn, bởi chúng có thể được trang bị

cùng với cần theo dõi giúp đánh dấu giới hạn dưới và trên giá trị sai lệch độ sâu rãnh.

cùng với cần theo dõi giúp đánh dấu giới hạn dưới và trên giá trị sai lệch độ sâu rãnh.

Trước khi kiểm tra, ASTM D256 yêu cầu mẫu có xẻ rãnh được đặt trong môi trường với nhiệt độ 23 ± 2°C (73 +/- 3.6°F) và độ ẩm tương đối 50 ± 5 % trong thời gian không dưới 40 giờ sau khi thực hiện xẻ rãnh. Tuy nhiên, 1 số vật liệu hút ẩm bị loại trừ khỏi yêu cầu này. Cần tham khảo lại đặc tính vật liệu để xem loại vật liệu nào được miễn không phải đáp ứng yêu cầu này. Thêm vào đó, tiêu chuẩn D256 cũng cho biết khi làm việc cùng với các khối thiết bị như thế nào thì có thể giảm thời gian ủ mẫu.

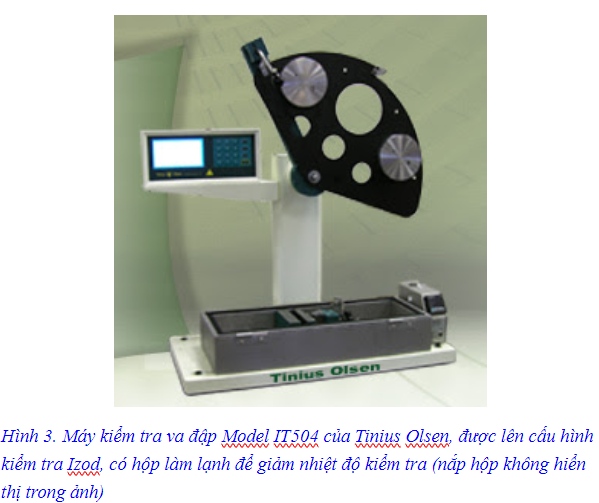

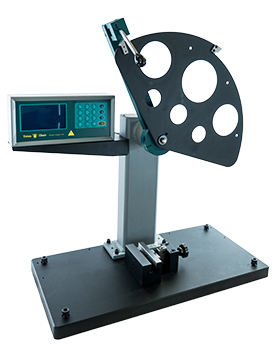

Thiết bị

Thiết bị để kiểm tra nhựa được sản xuất phục vụ mục đích thương mại từ những năm 1940, và có một vài nhà sản xuất thiết bị kiểm tra đáp ứng được tiêu chuẩn ASTM D256. Theo thời gian, các đặc tính vật lý cơ bản của máy kiểm tra vẫn giữ nguyên, nhưng cách thức tiếp nhận dữ liệu lại thay đổi đột ngột. Kết quả là xuất hiện nhiều kiểu thiết bị, từ thiết bị tín hiệu analog tới tín hiệu kỹ thuật số, tại nhiều phòng thí nghiệm khác nhau.

Kiểu máy xẻ rãnh có thể thay đổi nhiều tính năng tùy mục đích thương mại. Có loại máy rẻ tiền thì chỉ có 1 tốc độ cắt duy nhất và phải quay tay nạp mẫu. Xét về mặt kỹ thuật, kiểu máy này không đáp ứng tiêu chuẩn bởi tốc độ cắt và tốc độ nạp mẫu phải thay đổ tùy vật liệu. Theo tiêu chuẩn thì “Thông số cắt rãnh không nên thay đổi trạng thái vật lý của vật liệu, ví dụ như làm tăng nhiệt độ của nhựa nhiệt vượt quá mức nhiệt độ thủy tinh hóa”. Không may là, không có biểu đồ nào thể hiện tốc độ cắt

và nạp mẫu chính xác cho từng loại vật liệu. Một quy tắc chung là tốc độ cắt cao kết hợp với tốc độ nạp mẫu thấp, cùng với việc thiếu sự làm mát sẽ dẫn tới phá hủy nhiệt nhiều hơn so với tốc độ cắt thấp, tốc độ nạp mẫu cao và có bộ phạn làm mát. Tuy nhiên, nếu bạn đang mua vật liệu từ một nhà cung cấp có kiêm luôn thực hiện kiểm tra, bạn có thể gọi bộ phận kỹ thuật của bên cung cấp và hỏi về điều kiện mà họ sử dụng.

Chúng tôi khuyến nghị nên cung cấp hệ thống làm mát mẫu khi cắt, bất kể làm mát bằng lỏng hay bằng khí. Hầu hết các kiểu máy hiện tại đều cung cấp bộ phận thổi khí làm mát mẫu trong quá trình xẻ rãnh.

Khuôn đúc mẫu tạo rãnh sẵn và thiết bị cắt mẫu kết hợp cắt rãnh, trông có vẻ thuận tiện, nhưng hiếm khi đáp ứng các đặc tính kỹ thuật và không nên sử dụng.

Mặc dù cả độ sâu rãnh, góc rãnh và bán kính đường cong ở đỉnh rãnh đều quan trọng, nhưng chỉ có phép đo độ sâu rãnh là tương đối đơn giản và có thể thực hiện dễ dàng trước khi kiểm tra. Góc rãnh và bán kính đường cong đỉnh rãnh khó đo hơn nhiều. Do đó, mẫu phải được phóng to và kiểm tra.

Tuy nhiên, những thiết bị cũ không có nghĩa là lỗi thời. Nhưng cũng không có nghĩa có thể dùng kiểu thiết bị nào cũng được, bởi theo thời gian, các thiết bị sẽ hao mòn và một số máy được sản xuất trước khi có yêu cầu tuân thủ nghiêm ngặt các đặc tính kỹ thuật trọng ASTM D256. Không thể hy vọng có được kết quả chính xác nếu thiết bị không vận hành theo đặc tính kỹ thuật yêu cầu. Bởi vậy, chúng tôi khuyến nghị máy kiểm tra va đập cần được hiệu chỉnh và/hoặc xác minh bởi cơ quan, tổ chức hiệu chỉnh được công nhận, trong một khoảng thời gian nhất định trước khi đưa máy vào sử dụng.

Máy kiểm tra nên được đặt ở môi trường có nhiệt độ và độ ẩm được kiểm soát. Cần có phương pháp bảo vệ người đứng cạnh máy khỏi những mảnh vỡ văng ra. Có thể dùng một tấm màn, bảng hay vật liệu tương tự và chúng nên được lắp đặt để đỡ chặn các mảnh vỡ của mẫu bay văng ra; có thể xem model IT503 với vỏ bảo vệ là một lựa chọn phù hợp cho trường hợp này.

Máy kiểm tra va đập được thiết kế và sản xuất để có thể kiểm tra nhiều kiểu vật liệu nhựa. Con lắc va đập không thể có đủ năng lượng để phá vỡ các vật liệu cứng nhất, trong khi vẫn cần đảm bảo đủ độ chia nhỏ nhất và độ nhạy để cho ra kết quả chính xác khi kiểm tra với các vật liệu có năng lượng phá hủy va đập thấp. Một số nhà sản xuất có các con lắc va đập có thể thay thế lẫn nhau trong khi các nhà sản xuất khác cung cấp bộ quả nặng gắn trự tiếp vào con lắc va đập. Thuận lợi của việc sử dụng các quả nặng thêm vào là việc sử dụng rất nhanh gọn và đơn giản và không cần tháo rời con lắc.

Quy trình

Sau khi đã lựa chọn đúng mức năng lượng cho con lắc va đập, tiến hành kẹp chắc mẫu vào ê tô. Mẫu được kẹp thẳng đứng kiểu dầm công xôn với mặt khắc rãnh nhìn về hướng va đập. Ê tô nên được trang bị với đồ gá có thể căn chỉnh và định tâm mẫu, giúp cố định mẫu vào cùng 1 vị trí mỗi lần kiểm tra. Áp lực dùng để kẹp mẫu cũng là 1 yếu tố ảnh hưởng kết quả kiểm tra. Áp lực cao quá có thể phá hủy mẫu, trong khi áp lực thấp quá khiến mẫu bị di động khi kiểm tra, dẫn tới đọc sai kết quả. Nên dùng mỏ lết để đảm bảo áp lực kẹp mẫu phù hợp.

Chốt con lắc va đập vào vị trí thẳng đứng của nó. Sau khi chắc chắn rằng khu vực làm việc của con lắc không bị cản trở, thả con lắc ra cho đập vào mẫu.

Khi đã xác định được năng lượng phá hủy trung bình của mẫu, chọn con lắc nhẹ nhất có thể phá hủy mẫu mà không gây mất mát hơn 85% năng lượng ban đầu của nó. Lý do chọn như vậy là để ngăn không cho vận tốc con lắc rơi vào mức độ không chấp nhận được. Nếu chưa biết năng lượng phá hủy vật liệu thì cần làm thí nghiệm để xác định.

Quy trình trên được sử dụng cho ASTM D256; ISO 180 cũng tương tự ngoại trừ việc tiêu chuẩn này yêu cầu lặp lại kiểm tra tới khi tất cả mẫu được kiểm tra thỏa đáng. Nếu có bất kì giá trị nào sai khác, cần kiểm tra lại với mẫu bổ sung.